約817万――。「トヨタ生産方式(Toyota Production System:TPS)」をGoogleで単純に検索した時の該当件数である。ネット情報には限らない。自動車業界をはじめとして世界のさまざまな製造現場で採用されている「トヨタ生産方式」には夥(おびただ)しい量の指南書や解説書がある。しかし、それがどうすごいのか、世の中にどのような影響を与えたのか。製造に携わらぬ人にとっては、実はよく分からない。そこで、TPSの“伝道師”の一人で、トヨタ自動車(以下、トヨタ)の副社長や相談役・技監などを務めた佐々木眞一氏(一般財団法人日本科学技術連盟理事長)にイロハのイを聞いた。

佐々木眞一氏

佐々木眞一氏

中古車ビジネスの利益を新車開発に充てる

――関連書が山ほど出ているのは、一言では語れない奥深さの表れだと思うので、興味のある方はご自分で勉強していただくとして、佐々木さんには第一人者ならではのお話を伺いたいと考えています。率直に言って、トヨタ車の強みはどこにあるとお考えですか。

佐々木:欧州に赴任していたころ、韓国の自動車メーカーが急速に勢いづいてきたことがあります。しかし、長続きはしなかった。彼らには「中古車を売る」視点が欠けていたからです。

――「中古車を売る」視点とはどういうことですか。

佐々木:新車が新規性や機能性を追うのに対して、中古車は丈夫で長持ちすること、イコール車の本質を問われます。中古車ビジネスは補給品の供給にも及びます。つまり、ストックビジネスです。ですから、トヨタの車が市場で何台生き残っているかが勝負になるんです。

現在、自動車の国内登録台数はざっと8000万台ですが、このうちトヨタ車の占める割合は四十数%。乗用車に限れば半数を上回ります。台数ベースで3000万台強ですね。中古車ビジネスから生まれた利益は次の新車開発に充てられます。こういう循環こそがこのビジネスの面白さです。

中古車は車の本質が問われる

中古車は車の本質が問われる

ニンベンの付いた「自働化」で不良品を未然に防ぐ

――なるほど、そんな見方があるんですね。それにしても、TPSを紹介する本を開くと、決まって「TPSは『ニンベンの付いた自働化』と『ジャスト・イン・タイム(JIT)』を二本柱とする手法である」と書かれています。書かれていない本はない。私のような素人はまず、この用語でつまずきそうになります。要するに、どういうことですか。

佐々木:トヨタの品質保証の原点は「悪い製品は造らない。万一できてしまったら、直ちに検出し、機械を止める」という考え方にあります。市場に不良品を出さないということです。そのための仕組みを自働化といいます。普通は「自動化」ですが、TPSでは「自働化」と書くので「ニンベンの付いた」と断るんです。

――どうして自動でなく、自働なんですか。

佐々木:製造工程で異常があればラインを止めるからです。異常があっても動き続ける、つまり不良品を造ったら働いたことにならない。ルーツはトヨタ自動車の源流である豊田自動織機の創業者、豊田佐吉翁が考案した「豊田G型自動織機」にあります。文字通り、人の手に頼らず自動で動く織機です。画期的だったのは、布を織るための糸が切れると機械が止まる機構を組み込んでいたことです。

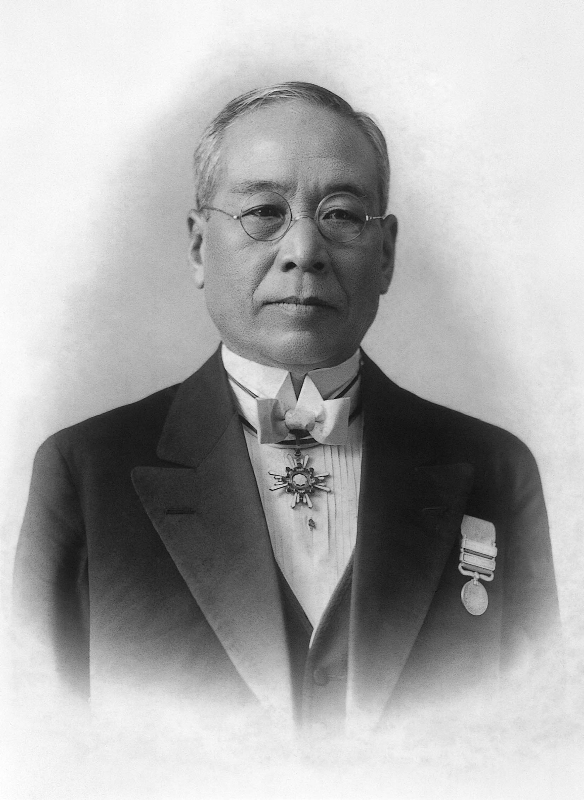

豊田佐吉翁

豊田佐吉翁

動力を用いた自動織機は従来の機械に比べて生産性を飛躍的に高めました。半面、生産途中で糸が切れても、どんどん織り続ける難点を抱えています。糸が切れた製品は不良品です。

だから、機械の見張り役を貼り付けておかねばなりません。それでは人件費がかかる。こういう不都合を解消するため、佐吉翁は糸が切れたり、なくなったりすると異常を知らせる自動停止装置を取り入れました。機械に良し悪しの判断をさせる装置でもあります。

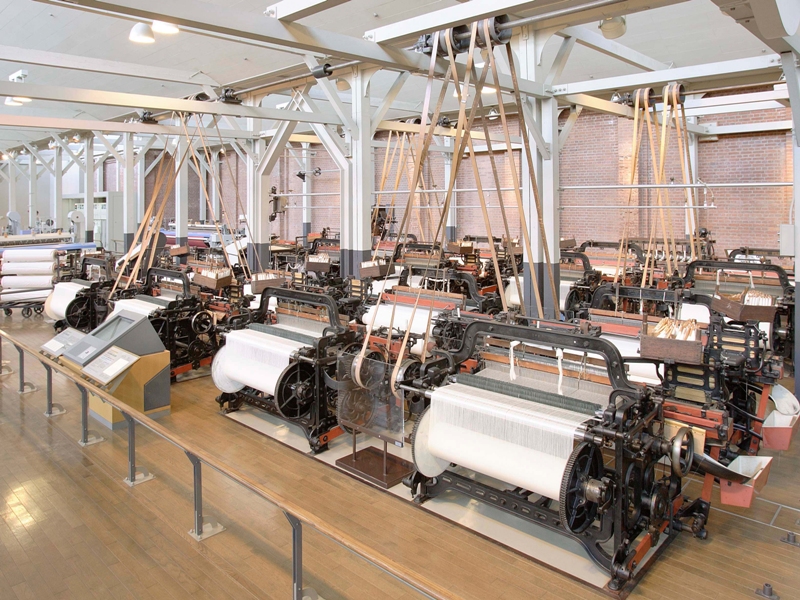

集団運転されるG型自動織機(トヨタ産業技術記念館提供)

集団運転されるG型自動織機(トヨタ産業技術記念館提供)

機械が自ら判断してラインを止めるように仕向ける

――確かに、機械が止まれば不良品は物理的に造られませんよね。

佐々木:その通りです。標準的な作業から外れた異常が起きたら「機械が自ら判断してラインを止めるように仕向ける」のが「自働化」です。この仕組みを機械や設備だけでなく、製品を流すコンベア作業まで広げれば異常の発見の範囲が広がります。

その原因を突き止めて一つずつ対策していけば全体のムダを減らすことができます。TPSの根底に流れているのは「徹底的なムダの排除」です。不良品はムダの最たるものですから、それを造らないことによる効果は計り知れません。

――トヨタの利益重視の姿勢はかつて「乾いたタオルを絞る」と言われたことがありますが、原点はそのあたりにあるのですね。

佐々木:1台の自動車を造るためにトヨタが購入する材料や部品の価格は他の自動車メーカーに比べて特別に安いわけではありません。造った製品の売値は原価と利益のバランスや他の自動車メーカーとの関係などで決まります。

他社より高いと売れにくいので「材料を安く仕入れて車を高く売る」という商売は成り立ちません。製造業の稼ぎのもとは「造り方」の中にあります。ですから「いかに安いコストで高い価値を付けるか」が問われるのです。

多品種のクルマが一つのラインで流れる

多品種のクルマが一つのラインで流れる

――なるほど。ムダを省くことが生産に関わるさまざまな出費を減らすので、原価は必然的に安くなる、という理屈ですね。

佐々木:分かってきましたね。繰り返しになりますが、自働化の要点は普段から標準作業を決めておいて、それに当てはまらない事態=異常を生じたときにラインを止めることにあります。

止まったら、管理・監督者が飛んできて異常の原因を突き止め、それを取り除き、改善して標準作業の中に組み込む。こういうサイクルを繰り返すことによって、良い製品を安く造ることができるんです。こういうサイクルをPDCAサイクルといいます。

必要なものを、必要なときに、必要なだけ提供するJIT

――Plan(計画)-Do(実行)-Check(評価)-Act(改善)を回すというやつですね。非製造業でも耳にします。TPSのもう一つの柱である「JIT」のポイントはなんですか。

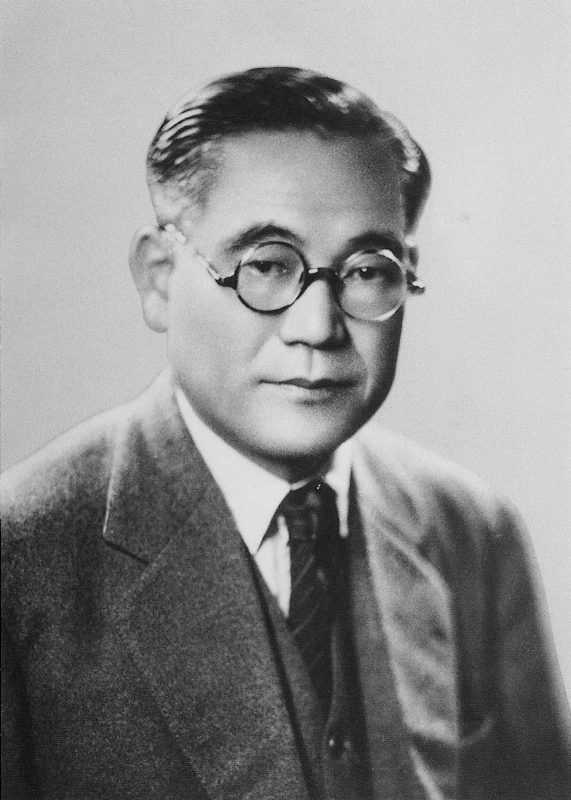

佐々木:G型自動織機で自働化を実現した佐吉翁の長男でトヨタの創業者、喜一郎氏が掲げた「必要なものを、必要なときに、必要なだけ」各々の工程に提供するという考え方です。その心は、ムダなものは造らず、お客様が必要なものだけを造る、ということです。

豊田喜一郎氏

豊田喜一郎氏

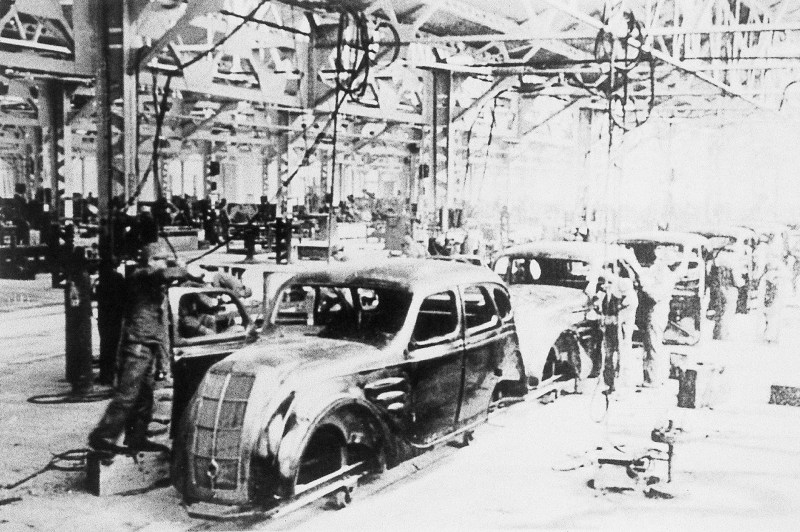

挙母(ころも)工場のボデー組付ライン(1938年)

挙母(ころも)工場のボデー組付ライン(1938年)

――せっかくいいものを造っても、必要とされなければ造っていないのと同じ。つまり、ムダを造っていることになる。自働化でもムダがキーワードでした。

佐々木:TPSが体系化される前は部品を造ったら、後工程にどんどん流すのが当たり前でした。いわば押し込み生産です。ですから最終的な後工程であるお客様に引き取ってもらえなければ倉庫は在庫の山になります。前工程の都合で造っていたからです。

JITはその考え方を逆にしました。つまり、後工程が必要とする量だけを造るようにした。売れるか売れないか分からない在庫を造るのではなくて、1台売れたら1台造るようにした。そうすればムダがないからです。

ニューヨーク証券取引所が称賛した品質管理

――TPSは自動車はもちろん、さまざまな製造業に取り入れられて相応の成果を上げています。国境も越えた。こうした動きをどうみますか。

佐々木:TPSが重視する「品質」に対する関心の高まりの証しだと思います。品質管理に対するトヨタの姿勢は国も歴史も文化も違う業種からも注目されています。

かつて、ニューヨーク証券取引所でガバナンス(統治能力)をめぐる問題が起きたとき、改革を推し進めた首脳の一人は「市場監視機能をもたない取引所は、品質管理のないトヨタ車のようなものである」と発言しました。

これまでの組織的なあり方を見直す必要を訴える引き合いにされたんです。自らの改革を遂行するための拠り所とされたわけですね。外部から見たトヨタと品質管理との関係はそれほど強いということでしょう。

ニューヨーク証券取引所

ニューヨーク証券取引所

――TPSはトヨタだからうまくいったんだ、という声もあるようですが。

佐々木:決してそんなことはありません。製造品目や業種が異なっても、その考え方は変わりません。ですから、非製造業にも導入されるんです。もちろん、業種や業界の実情に応じてアレンジしていく必要はあるでしょう。

トヨタ自身についていえば、10年先、20年先にもお客様から評価されるためにはこうした理念を生産現場に限らず、すべての仕事に適用する必要があると思います。

新しい技術や加工法が生まれると崩れる宿命

――トヨタにとって、提唱された当時とは状況や環境が変わっているのだから、これまでと同じやり方が通用しない面もあるのでは。

佐々木:確かに、万能ではありません。少し考えれば分かることですが、TPSはある条件の下では非常に良い効果をもたらし続けます。しかし、新しい技術や加工法が生まれるたびに適切な改善を行わないと崩れるという宿命を負っています。

例えば、車載機器用の半導体を手がけていたある工場は大量生産対応なので「必要なものを~」を掲げるTPSがなじみにくい。そこで、私が工場長として赴任した時、1年がかりでTPSを根付かせました。TPSは「工程が正しく動くためにはどうすべきか」を毎日、徹底的に突き詰めます。

試行錯誤の末、ようやく、他の自動車部品並みの成果を上げることができました。現在、その工場は小さな半導体を1個ずつ流す実験に取り組んでいます。

自働化を支える自工程完結

――TPSは決まった手法をいうのでなく、導入する企業によって柔軟に取り入れられることが分かりました。その上で、それを根付かせるための秘訣はなんでしょう。

佐々木:どのような問題であれ、それを解決できない根源は、人々がそれを問題と感じないことにあります。ではどうするか。問題を問題と思わせればいいんです。

例えば、ペットボトルのキャップがしっかりとシールされていないために中身が漏れたとします。こういうとき、たいていは「シールが悪いのだから、シールを直さなきゃ」と考えます。しかし、その前になぜ、悪いシールが作られたかを想像してみる。「わざとダメなシールを設計したのか」と問われれば、もちろん、ノーです。

シールそのものよりも、なぜ、悪いシールが作られたかを考えてみることが大切

シールそのものよりも、なぜ、悪いシールが作られたかを考えてみることが大切

では「図面通りにできるような工程が組まれていたのか」と問われれば、ノーかもしれないし、イエスかもしれない。工程に問題がなければ、ちゃんと動くような条件が整っていたのか、メンテナンスは適正に行われていたのかなど、次々に洗い直します。

こうした作業を繰り返していけば、必ずどこかで原因に行き当たるはずです。私も若いころから「何故を5回繰返せ」と教育されてきました。しかし、たいていは「シールを直さなきゃ」で終わってしまう。

――まるで禅問答ですが、漏れるという「現象」にのみ着目した対応ではだめだということですね。

佐々木:そうなんです。設備の使い方が悪かった、材料に問題があったなど、考えられる要因はいくつもあります。そうやって突き詰めていくと真の原因に辿り着くことができます。言い換えれば「問題を起こさないためには、自分の仕事にどのような条件が整っていなければならないか」を作業者と共に考える手法です。そういうアプローチを自工程完結(JKK)と呼んでいます。

元町工場の組立生産ライン

元町工場の組立生産ライン

――また、新しい言葉が出てきました。

佐々木:元を辿れば「ニンベンの付いた自働化」に行き着きます。元社長だった豊田英二氏がそれを途中から「品質は工程で造りこむ」という言葉で表現し、私がJKKとして引き継いできました。日本の産業界が他国に対して戦える大きな強みであったと自負しています。

半面、厳しい言い方をすれば、生産現場のJKKに対してオフィス部門のJKKは残念ながら十分に熟していません。ですから、普及させるには、することがまだまだたくさんあります。その代わり、一つひとつの仕事の質を上げていけば、働き方改革にも貢献できると思います。

――トヨタの強さを支えるいくつかの要素の一つが「質」に対する厳しい姿勢であることが分かりました。ライティングにおけるTPS(のようなもの)を考えてみたくなりました。