鰹の削り節がどのようにつくられているか知っていますか? 鰹節業界では、生の鰹から削り節まで一貫してつくるメーカーもありますが、分業化されているメーカーが多くあります。つまり、鰹節をつくるプロと削りのプロによってつくられているのです。そんな日本独自の保存食品が生まれる瞬間を覗いてきました!

焼津の削り節専門メーカー「石竹水産」とは?

今回伺ったのは、静岡県・焼津市にある削り節製造専門メーカーの石竹水産株式会社。創業は1949(昭和24)年、元々荒節の製造も行なっていましたが、削りに特化しはじめたのはおよそ30年前。現在は、地元の蕎麦屋、たこ焼き屋、お好み焼き屋といった飲食店から、問屋、市場、ダシ製造メーカーまで幅広く販路を拡大しています。削り方や厚さなど、それぞれのお店の料理やニーズにあわせた削り節を提案。また、原料は鰹だけでなく宗田鰹(そうだがつお)、鮪、ムロ鯵、鯖、鰯なども使っています。

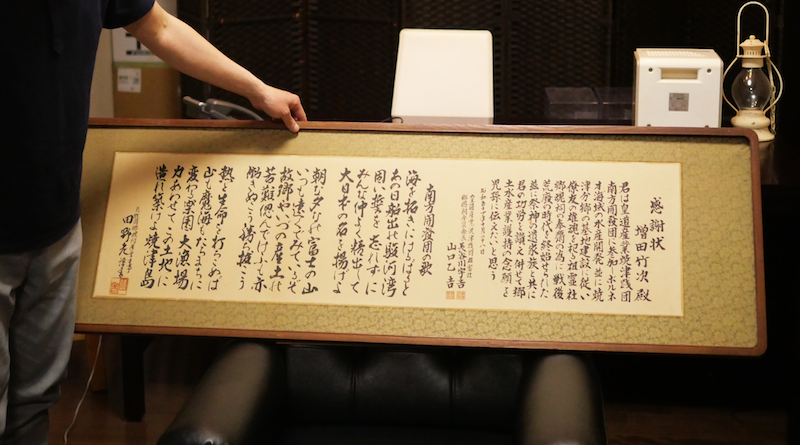

戦時中、鰹節製造ができなかった状況の中、北ボルネオ・フィリピンの地で焼津の人々が荒節をつくったという歴史がある。増田さんのおじいさんはその「皇道産業焼津践団」という団体の一員だった。

「削り方が違うだけで味や風味が異なります」と代表の増田祐一さん。削りの種類も豊富にあり、鰹の削り節だけでも手削り風、花かつお(薄削り)、鰹中厚削り、鰹厚削り、鰹削り破砕、鰹糸削り、鰹帯削り、鰹ソフト削り、鰹粉と9種類も。「鰯なら薄削り」と原料と削り方の相性も見極めています。

鰹の削り節はどうやってできる?

鰹節メーカーから届いたら、まず下処理から。枯れ節であれば最初に高圧洗浄機で表面のカビを洗い流します。その後、100度以上の蒸気で15分間加熱し殺菌。原料を一時保管庫で冷ましてから削りの工程に入ります。

この中で鰹節を蒸煮(じょうしゃ:蒸気で加熱すること)していく。

鰹の温度の状態が下がると、いよいよ削りの工程。削り方は機械によって異なります。製造ラインは大きくわけて、削りからはじまり、金属検出器を通り、粉取り工程(粉末用鰹節として使用されたりする)をして、計量。そして窒素量を計測して賞味期限を型取り。再度、金属検出器に通し、原料由来の骨や皮などの異物も入っていないか確認作業を行います。

このときつくっていたのは、出汁をとったりトッピングに用いたりできる万能な花かつお。

1本ずつ削られ、ベルトコンベアで流れていく。

機械で自動的に計量され、業務用の500gパックに入れられる。微調整は手作業で行う。

昔ながらの味を再現!「手削り風」の鰹節

削り方のバリエーションが豊富な中、石竹水産が特に力を入れているのが、「手削り風」の鰹の削り節。こちらの専用の削り機で削られていきます。

削り器で削ったような絶妙のカール!

鰹節削り器を使って家庭で削ったような、昔ながらの削り節です。「今は忙しかったりして、鰹節に手間をかける機会がほとんどなくなってしまいましたが、こちらは味も削り方も忠実に再現しています。枯れ節を原料に使用し、味がかなり濃く、ガツンと鰹節らしさがくる人気商品です」と工場長の渡辺英彦さん。

削られた鰹節は機械でパックに10gずつ入れられる。

このような手削り風は、どのメーカーでもつくられているものではなく、味や風味も石竹水産独自のもの。味の秘密は、削るまでの下処理にあるらしくこちらは企業秘密のようです。

削るときの原料選びも重要

鰹節は水分量を極限まで下げることで保存食品になりますが、鰹の脂肪分がなるべく少ないものが好まれます。脂分が多いと削ったときに色が悪く、ボリュームが出ずに沈んでしまいます。また、削ってもほとんどが粉になってしまうのだとか。そのため削る前の原料の選別も重要な工程の1つ。水分よりも脂肪分を重視して選別が行われています。

左から代表の増田さん、工場長の渡辺さん。

また、「鰹節メーカーさんが丁寧に火を入れて燻してくれているので、削ったときにきれいな色がでるんです」と増田さん。鰹節メーカーと削り節メーカー、分業がなされているからこそ、それぞれの徹底したつくり方によって美味しい鰹節が生まれるのです。

鰹節を食べる文化を繋いでいきたい

鰹の削り節ができるまでを辿ってきましたが、現在は鰹節自体を食べる文化が少なくなってきている事実もあります。そのため静岡市内のある小学校では、味噌汁をつくるときにダシとして使った花かつおを、そのまま味噌汁の中に具として残して出しているのだとか。「食べたことがない人でも、日本人が感じるおいしさというのが必ずあると思います。削り方も多様ですので、こちらがもっといろんな食べ方があることを提案していきたい」と増田さん。

最近は鯛やトビウオ、さらに鶏のささみやジビエなどの削り節まであるそうで、今後の削り節業界の動向を注目していきたいと思います。

◆石竹水産株式会社

住所 静岡県焼津市中港1-11-9

公式サイト